小盟科普丨“5G+工業(yè)互聯(lián)網(wǎng)”生產(chǎn)運(yùn)行環(huán)節(jié)應(yīng)用場(chǎng)景:柔性生產(chǎn)制造

2021年,工業(yè)和信息化部已發(fā)布“5G+工業(yè)互聯(lián)網(wǎng)”二十個(gè)典型應(yīng)用場(chǎng)景和十個(gè)重點(diǎn)行業(yè),已涵蓋研發(fā)設(shè)計(jì)、生產(chǎn)運(yùn)行、檢測(cè)監(jiān)測(cè),倉(cāng)儲(chǔ)物流,運(yùn)營(yíng)管理等環(huán)節(jié)。現(xiàn)在,小盟帶大家一起來(lái)深入了解下每一個(gè)應(yīng)用場(chǎng)景的描述和應(yīng)用案例。

生產(chǎn)運(yùn)行環(huán)節(jié)應(yīng)用場(chǎng)景:柔性生產(chǎn)制造

……

場(chǎng)景描述

數(shù)控機(jī)床和其他自動(dòng)化工藝設(shè)備、物料自動(dòng)儲(chǔ)運(yùn)設(shè)備通過(guò)內(nèi)置 5G 模組或部署5G 網(wǎng)關(guān)等設(shè)備接入5G網(wǎng)絡(luò),實(shí)現(xiàn)設(shè)備連接無(wú)線化,大幅減少網(wǎng)線布放成本、縮短生產(chǎn)線調(diào)整時(shí)間。通過(guò) 5G 網(wǎng)絡(luò)與多接入邊緣計(jì)算(MEC)系統(tǒng)結(jié)合,部署柔性生產(chǎn)制造應(yīng)用,滿足工廠在柔性生產(chǎn)制造過(guò)程中對(duì)實(shí)時(shí)控制、數(shù)據(jù)集成與互操作、安全與隱私保護(hù)等方面的關(guān)鍵需求,支持生產(chǎn)線根據(jù)生產(chǎn)要求進(jìn)行快速重構(gòu),實(shí)現(xiàn)同一條生產(chǎn)線根據(jù)市場(chǎng)對(duì)不同產(chǎn)品的需求進(jìn)行快速配置優(yōu)化。同時(shí),柔性生產(chǎn)相關(guān)應(yīng)用可與企業(yè)資源計(jì)劃(ERP)、制造執(zhí)行系統(tǒng)(MES)、倉(cāng)儲(chǔ)物流管理系統(tǒng)(WMS)等系統(tǒng)相結(jié)合,將用戶需求、產(chǎn)品信息、設(shè)備信息、生產(chǎn)計(jì)劃等信息進(jìn)行實(shí)時(shí)分析、處理,動(dòng)態(tài)制定最優(yōu)生產(chǎn)方案。

基礎(chǔ)條件

企業(yè)生產(chǎn)設(shè)備高度自動(dòng)化、智能化,生產(chǎn)線可根據(jù)要求進(jìn)行設(shè)備自主組合和參數(shù)自動(dòng)配置,現(xiàn)場(chǎng)實(shí)現(xiàn)5G網(wǎng)絡(luò)覆蓋,設(shè)備具有 5G 網(wǎng)絡(luò)接入能力。

?

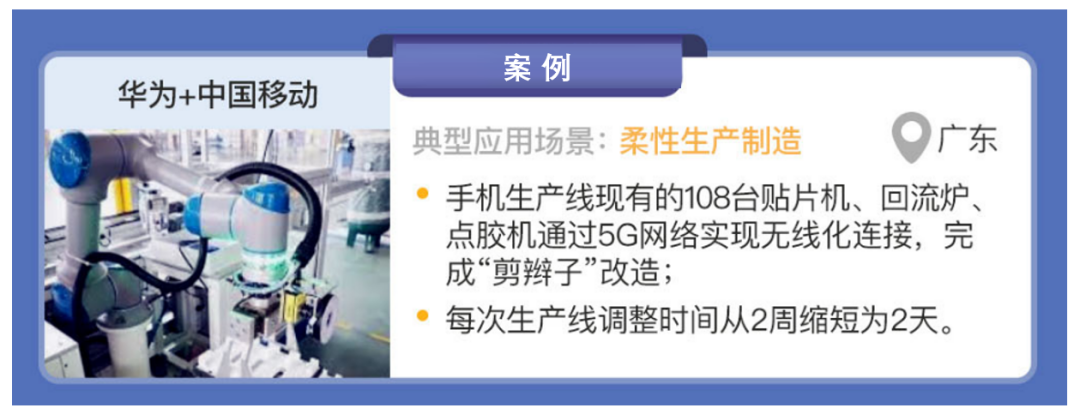

案例

?

華為與中國(guó)移動(dòng)合作,在廣東省松山湖工廠利 8 用 5G 技術(shù)實(shí)現(xiàn)了柔性生產(chǎn)制造場(chǎng)景的應(yīng)用。華為松山湖工廠原有手機(jī)生產(chǎn)車間需要布線9 萬(wàn)米,每條生產(chǎn)線平均擁有186 臺(tái)設(shè)備,生產(chǎn)線每半年隨新手機(jī)機(jī)型的更新需要進(jìn)行升級(jí)和調(diào)整,物料變更、工序增減等要求車間所有網(wǎng)線的重新布放,每次調(diào)整需要停工 2 周,以每28 秒一部手機(jī)計(jì)算,一天停工影響產(chǎn)值達(dá) 1000 多萬(wàn)。通過(guò)5G 與工業(yè)互聯(lián)網(wǎng)的融合應(yīng)用,華為松山湖工廠把生產(chǎn)線現(xiàn)有的108 臺(tái)貼片機(jī)、回流爐、點(diǎn)膠機(jī)通過(guò) 5G 網(wǎng)絡(luò)實(shí)現(xiàn)無(wú)線化連接,完成“剪辮子”改造,每次生產(chǎn)線調(diào)整時(shí)間從2 周縮短為2 天。同時(shí),在手機(jī)組裝過(guò)程中的點(diǎn)隔熱膠、打螺釘、手機(jī)貼膜、打包封箱等工位部署視覺(jué)檢測(cè)相機(jī),通過(guò)5G 網(wǎng)絡(luò)連接,把圖片或視頻發(fā)送到部署在 MEC 上的(人工智能)AI 模塊中進(jìn)行訓(xùn)練,一方面多線共享樣本后縮短了模型訓(xùn)練周期,另一方面實(shí)現(xiàn)了從“多步一檢”到“一步一檢”模式改變,及時(shí)發(fā)現(xiàn)產(chǎn)品質(zhì)量問(wèn)題。

AII微信公眾號(hào)

AII微信公眾號(hào)

AII頭條號(hào)

AII頭條號(hào)