小盟科普丨“5G+工業(yè)互聯(lián)網(wǎng)”研發(fā)設(shè)計環(huán)節(jié)應(yīng)用場景:生產(chǎn)單元模擬

2021年,工業(yè)和信息化部發(fā)布“5G+工業(yè)互聯(lián)網(wǎng)”二十個典型應(yīng)用場景,已涵蓋研發(fā)設(shè)計、生產(chǎn)運行、檢測監(jiān)測,倉儲物流,運營管理等環(huán)節(jié)。現(xiàn)在,小盟帶大家一起來深入了解下每一個應(yīng)用場景的描述和案例。

研發(fā)設(shè)計環(huán)節(jié)應(yīng)用場景:生產(chǎn)單元模擬

場景描述

基礎(chǔ)條件

案例1

江西藍(lán)星星火有機硅有限公司與中國電信合作,打造“5G+智能化工”項目,實現(xiàn)了生產(chǎn)單元模擬場景的應(yīng)用。通過5G工業(yè)網(wǎng)關(guān)、智能手環(huán)、高清攝像頭等載體對工廠里的人、機、物等多要素進(jìn)行數(shù)據(jù)采集和匯聚,形成企業(yè)生產(chǎn)數(shù)據(jù)中心。利用數(shù)字孿生技術(shù)將生產(chǎn)過程中的各類實時數(shù)據(jù)和分析數(shù)據(jù)精準(zhǔn)地映射到產(chǎn)線的三維模型,虛擬孿生有機硅化工產(chǎn)線完整地還原了物理產(chǎn)線;通過模擬生產(chǎn)工藝流程和設(shè)備生產(chǎn)關(guān)鍵動作,快速呈現(xiàn)生產(chǎn)狀態(tài);將采集的數(shù)據(jù)與三維模型數(shù)據(jù)進(jìn)行融合,實現(xiàn)虛擬設(shè)備與物理設(shè)備的聯(lián)動控制、靜態(tài)數(shù)據(jù)查詢和運行狀態(tài)實時展示。項目投入運行后,星火有機硅生產(chǎn)管理成本降低20%。

案例2

陜西聲威建材集團有限公司與中國聯(lián)通合作,開展5G+工業(yè)互聯(lián)網(wǎng)“水泥行業(yè)皮帶無人值守數(shù)字孿生系統(tǒng)”項目建設(shè),實現(xiàn)了生產(chǎn)單元模擬場景的應(yīng)用。綜合利用多個傳感器和多光譜偏振光+可見光攝像頭進(jìn)行數(shù)據(jù)采集,通過5G網(wǎng)絡(luò)將水泥生產(chǎn)線映射到數(shù)字空間。利用時空信息重構(gòu)技術(shù)和運營商統(tǒng)一授時技術(shù),建立數(shù)字孿生皮帶無人值守系統(tǒng),實現(xiàn)速度、產(chǎn)量等生產(chǎn)狀態(tài)的動態(tài)感知。基于人工智能等技術(shù)對數(shù)字孿生皮帶進(jìn)行實時分析處理,實現(xiàn)了礦料運輸?shù)闹悄芸刂啤⒆詣蛹m偏、AI異常監(jiān)控、風(fēng)險智能分析和分級告警等功能,保證產(chǎn)線生產(chǎn)、設(shè)備和人員安全,以及水泥礦料輸送智能化監(jiān)管和精細(xì)化生產(chǎn),實現(xiàn)提質(zhì)、增效、節(jié)能、降耗,礦料工序能耗降低13%,生產(chǎn)效率提升30%,生產(chǎn)成本降低12%。

案例3

招商港口與中國移動合作,開展了“5G媽灣智慧港口”項目建設(shè),實現(xiàn)了生產(chǎn)單元模擬場景的應(yīng)用。通過采集港口集卡、岸橋、場橋、船舶和集裝箱等時空數(shù)據(jù),搭建碼頭全要素場景平臺和1:1數(shù)字孿生體,利用5G網(wǎng)絡(luò)實現(xiàn)虛擬世界與物理世界的同步感知、運行規(guī)律和物理屬性的同步更新。采用數(shù)字孿生、北斗定位等技術(shù)建立港口生產(chǎn)管理的模擬仿真系統(tǒng),通過預(yù)演未來作業(yè),幫助碼頭在生產(chǎn)作業(yè)開始前對生產(chǎn)計劃進(jìn)行驗證和評估;通過對接現(xiàn)場設(shè)備定位系統(tǒng),實時獲取、動態(tài)展示設(shè)備當(dāng)前位置,對生產(chǎn)設(shè)備運行及作業(yè)執(zhí)行情況進(jìn)行全局把控;通過回放歷史作業(yè),分析和診斷生產(chǎn)作業(yè)過程中出現(xiàn)的問題,為算法調(diào)優(yōu)、指令調(diào)度提供依據(jù)。通過對港口生產(chǎn)進(jìn)行預(yù)演、實操和復(fù)盤,實現(xiàn)了媽灣智慧港生產(chǎn)最優(yōu)化。項目運行后,港口綜合作業(yè)效率提升30%以上。

案例4

雅戈爾服裝制造有限公司與中國聯(lián)通合作,開展了“5G+數(shù)字孿生”項目建設(shè),實現(xiàn)了生產(chǎn)單元模擬場景的應(yīng)用。基于數(shù)字孿生技術(shù),在地理信息、物理信息、運行邏輯上1:1虛擬還原了雅戈爾西服工廠,通過數(shù)采模塊對縫紉機實時數(shù)據(jù)(如縫紉機的啟停、速度、故障等)、AGV狀態(tài)信息(位置、速度、配送物料等)以及巡檢機器人的位置和檢測結(jié)果等進(jìn)行采集,利用5G網(wǎng)絡(luò)上傳至數(shù)字孿生系統(tǒng)。通過系統(tǒng)對生產(chǎn)現(xiàn)場特別是移動設(shè)備實時生產(chǎn)運行狀態(tài)的監(jiān)測、分析和報警,能夠直觀、可視化地遠(yuǎn)程掌握工廠生產(chǎn)、物流、設(shè)備等全局信息,解決了傳統(tǒng)系統(tǒng)因信息抽象、點狀、斷點而導(dǎo)致的決策滯后和工廠異常處理不及時等問題,提高了工廠管理層的決策效率及車間層的執(zhí)行效率,生產(chǎn)效率提升25%,訂單交付周期縮短10%。

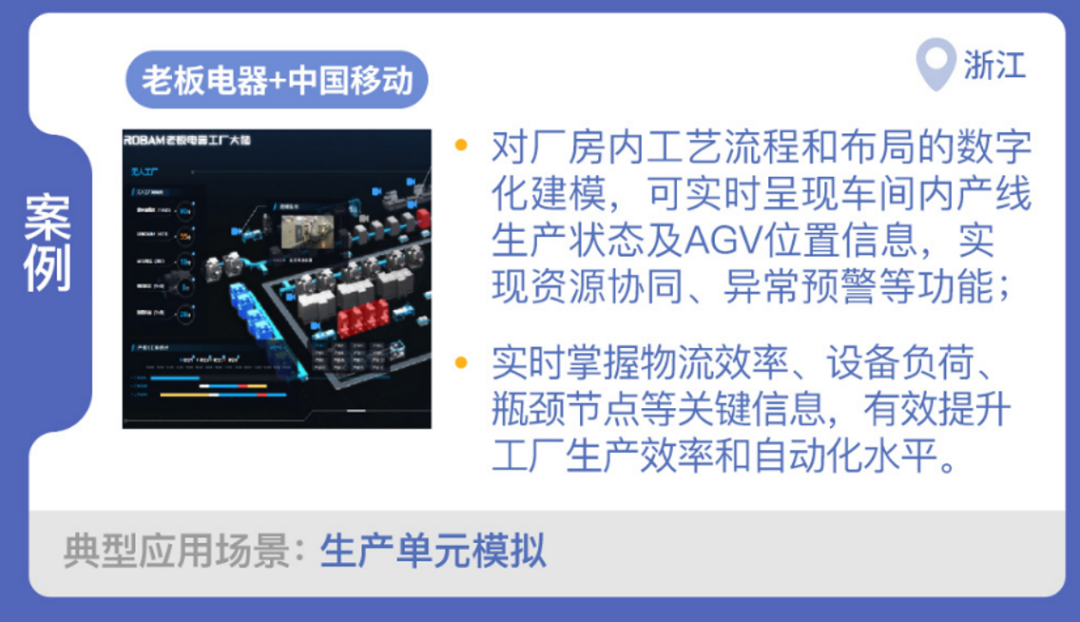

案例5

杭州老板電器股份有限公司與中國移動合作,開展“老板電器5G無人工廠”項目建設(shè),實現(xiàn)了生產(chǎn)單元模擬場景的應(yīng)用。通過5G工業(yè)網(wǎng)關(guān)實時上傳海量生產(chǎn)數(shù)據(jù)、設(shè)備狀態(tài)數(shù)據(jù),實現(xiàn)對廠房內(nèi)工藝流程和布局的數(shù)字化建模,利用5G網(wǎng)絡(luò)實時呈現(xiàn)車間內(nèi)12條產(chǎn)線生產(chǎn)狀態(tài)和65輛AGV位置信息。當(dāng)產(chǎn)量即將低于標(biāo)準(zhǔn)值或影響其他生產(chǎn)環(huán)節(jié)時,平臺可自動定位異常設(shè)備,進(jìn)行彈窗預(yù)警,實現(xiàn)資源協(xié)同。通過數(shù)字孿生平臺,實時掌握物流效率、設(shè)備負(fù)荷、瓶頸節(jié)點等關(guān)鍵信息,有效提升了工廠運作過程中生產(chǎn)效率和自動化水平。

AII微信公眾號

AII微信公眾號

AII頭條號

AII頭條號